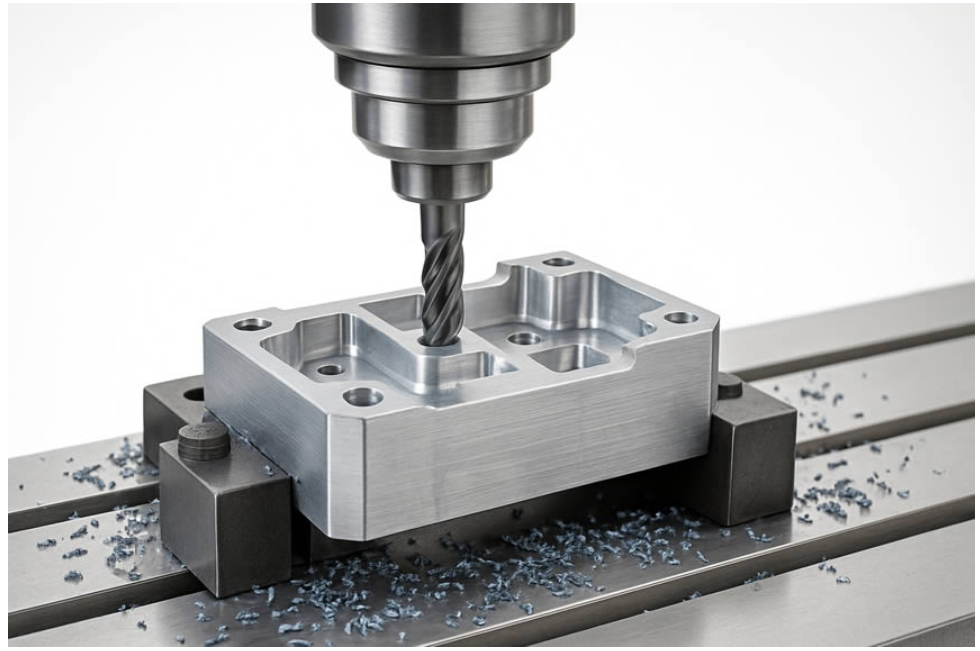

Die Welt der modernen Fertigung wäre ohne die CNC-Frästechnik kaum vorstellbar. CNC steht für Computer Numerical Control und beschreibt eine automatisierte Methode zur Steuerung von Werkzeugmaschinen. Während das traditionelle Fräsen auf manueller Bedienung und menschlichem Geschick basierte, hat das CNC-Fräsen eine Ära der beispiellosen Präzision, Wiederholgenauigkeit und Effizienz eingeleitet. Es ist nicht nur ein Werkzeug, sondern eine Schlüsseltechnologie, die die Grenzen des Machbaren in Branchen von der Luft- und Raumfahrt bis zur Medizintechnik stetig erweitert.

Die Grundlagen der CNC-Technologie

Im Kern basiert das CNC-Fräsen auf der Verwendung eines computergesteuerten Programms, um die Bewegung eines rotierenden Schneidwerkzeugs zu leiten. Das Programm, oft in der standardisierten G-Code-Sprache verfasst, übersetzt eine digitale Konstruktionszeichnung (in der Regel aus einer CAD-Datei, Computer-Aided Design) in exakte Bewegungsbefehle für die Maschine.

Der Prozess beginnt mit der Erstellung des digitalen Modells des gewünschten Bauteils. Dieses wird dann in einer CAM-Software (Computer-Aided Manufacturing) verarbeitet. Die CAM-Software generiert die Werkzeugwege und den entsprechenden G-Code. Dieser Code wird an die Steuerung der CNC-Fräsmaschine gesendet, die dann die Achsenbewegungen (X, Y, Z und gegebenenfalls weitere Rotationsachsen) des Werkzeugs oder des Werkstücks millimetergenau steuert. Das rotierende Fräswerkzeug entfernt Material vom rohen Werkstück, bis die exakte Geometrie des digitalen Modells erreicht ist.

Vom 3-Achsen- bis zum 5-Achsen-Fräsen

Die Komplexität und Vielseitigkeit einer CNC-Fräsmaschine wird maßgeblich durch die Anzahl ihrer Achsen bestimmt:

3-Achsen-Fräsen: Dies ist die grundlegendste Form, bei der das Werkzeug entlang der drei linearen Achsen (X, Y, Z) arbeiten kann. Sie eignet sich hervorragend für flache Teile, Gravuren und Teile, die keine komplexen Konturen oder Unterschnitte erfordern.

4-Achsen-Fräsen: Hierbei wird zusätzlich eine Rotationsachse (oft die A-Achse, die das Werkstück dreht) hinzugefügt. Dies ermöglicht die Bearbeitung des Werkstücks von vier Seiten in einer einzigen Aufspannung, was die Produktivität erhöht und die Notwendigkeit manueller Neupositionierung reduziert. Es ist ideal für zylindrische oder prismatische Teile.

5-Achsen-Fräsen: Diese Königsdisziplin der Zerspanung nutzt typischerweise zwei zusätzliche Rotationsachsen (A und B oder A und C). Dies ermöglicht es, das Werkzeug und/oder das Werkstück so zu neigen, dass das Fräswerkzeug das Werkstück aus nahezu jedem Winkel anfahren kann. Der Hauptvorteil ist die Fähigkeit, extrem komplexe, Freiformflächen in einer einzigen Aufspannung zu fertigen, was nicht nur höchste Präzision garantiert, sondern auch die Bearbeitungszeit drastisch reduziert, da Rüstzeiten entfallen.

Materialien und Anwendungsbereiche

Das CNC-Fräsen ist in der Lage, eine gewaltige Bandbreite an Materialien zu bearbeiten. Dazu gehören:

Metalle: Aluminium, Stahl, Edelstahl, Titan, Messing und Kupfer.

Kunststoffe: Acryl, Polyethylen, PVC und technische Kunststoffe wie PEEK.

Verbundwerkstoffe: Kohlefaser und GFK.

Holz und Schaumstoffe.

Diese Vielseitigkeit macht die Technologie für nahezu jede Fertigungsindustrie unverzichtbar:

Luft- und Raumfahrt: Herstellung von hochpräzisen Turbinenschaufeln, Strukturkomponenten und Triebwerksteilen aus Titan oder hochfesten Legierungen.

Automobilindustrie: Fertigung von Prototypen, Motorkomponenten, Formen und Werkzeugen.

Medizintechnik: Herstellung von Implantaten (z. B. Hüft- oder Knieprothesen), chirurgischen Instrumenten und Dentalteilen, oft aus biokompatiblen Materialien.

Formenbau: Erstellung von Spritzgussformen, die eine extrem hohe Oberflächengüte und Maßgenauigkeit erfordern.

Herausforderungen und Zukunftsaussichten

Trotz der hochentwickelten Natur des CNC-Fräsens sind Herausforderungen allgegenwärtig. Die Kosten für hochmoderne 5-Achsen-Maschinen und die Notwendigkeit hochqualifizierter Programmierer und Bediener stellen insbesondere für kleinere Betriebe eine Hürde dar. Die Standzeit der Werkzeuge und das Wärmemanagement während der Bearbeitung von Hochleistungswerkstoffen erfordern ständige Optimierung.

Die Zukunft des CNC-Fräsens ist jedoch vielversprechend und wird von der Industrie 4.0 angetrieben:

Künstliche Intelligenz (KI) und Maschinelles Lernen: Diese Technologien werden zunehmend zur Prozessoptimierung eingesetzt, indem sie Werkzeugverschleiß vorhersagen, Schnittparameter automatisch anpassen und die Effizienz des Fräsprozesses in Echtzeit verbessern.

Integration von 3D-Druck: Hybride Fertigung kombiniert das Fräsen mit additiven Verfahren, um komplexe Geometrien schneller zu erstellen und anschließend mit der Frässpindel die finale, hochpräzise Oberfläche zu erzeugen.

Automatisierung: Die vollständige Integration von Roboterarmen für das automatische Be- und Entladen der Werkstücke ermöglicht einen mannlosen Betrieb über lange Zeiträume, was die Produktivität maximiert.

Zusammenfassend lässt sich sagen, dass das CNC-Fräsen weit über die reine spanabhebende Bearbeitung hinausgeht. Es ist ein Ökosystem der Präzision, das durch die Kombination von digitaler Steuerung, fortschrittlicher Software und leistungsstarker Hardware die physische Manifestation komplexer Ideen in greifbare Realität umsetzt. Die ständige Weiterentwicklung dieser Technologie sichert ihre Rolle als unverzichtbare Säule der globalen Fertigungsindustrie.

Leave a Reply